Китайские контроллеры для сушильных камер: технологии?

2026-01-05

Когда слышишь про китайские контроллеры для сушильных камер, первая реакция у многих — сомнение. Дешёвые, простые, ненадёжные. Так думал и я лет десять назад. Но сейчас, после десятков проектов по модернизации сушильных комплексов, скажу прямо: это уже совсем другой уровень. Речь не о тех безымянных платах с рынка, а о серьёзных промышленных решениях, которые заставляют пересмотреть подходы. Вопрос в том, какие именно технологии там заложены и как они работают в реальных условиях, а не в идеальных условиях презентации.

От простого реле к сложной логике: эволюция подхода

Раньше, если и ставили китайский блок управления, то это была замена механическим реле и простейшим ПИД-регулятору температуры. Задача — греть и поддерживать. Всё. О влажности, о дифференциальных режимах, о поэтапной сушке с изменяемыми параметрами речи не шло. Сейчас же я вижу контроллеры, которые по факту являются специализированными промышленными компьютерами. Возьмём, к примеру, модели от ООО Чунцин Хэчуань Цзяньи Технолоджи. На их сайте cqsimco.ru видно, что компания позиционирует себя как высокотехнологичное предприятие, и в случае с контроллерами это не пустые слова.

Что изменилось принципиально? Появилась многоуровневая программная логика. Можно выстраивать не просто график температуры, а целый технологический регламент: температура, влажность, скорость потока воздуха, периоды стабилизации — и всё это с привязкой к влажности самой древесины, если стоит соответствующий датчик. Раньше такая система требовала сборки из компонентов разных производителей и сложного программирования ПЛК. Сейчас это коробочное решение. Но здесь и кроется первый подводный камень: интерфейс и документация. Часто перевод оставляет желать лучшего, и чтобы понять все нюансы настройки, нужно потратить время, иногда методом проб и ошибок.

Был у меня опыт настройки такой системы для камеры сушки пиломатериалов ценных пород. Заказчик купил продвинутый китайский контроллер. В спецификациях — всё прекрасно: 100 этапов, контроль по равновесной влажности, модули связи. На деле оказалось, что алгоритм перехода между этапами был слишком резким, что вызывало внутренние напряжения в материале. Пришлось играть с коэффициентами плавности, которых в стандартном меню не было — они были скрыты в сервисном инженерном разделе. Нашёл почти случайно. Вот это — типичная ситуация: возможности есть, но реализованы они с расчётом на своего, местного инженера, знающего все тайные пути.

Аппаратная часть: на что смотреть, кроме цены

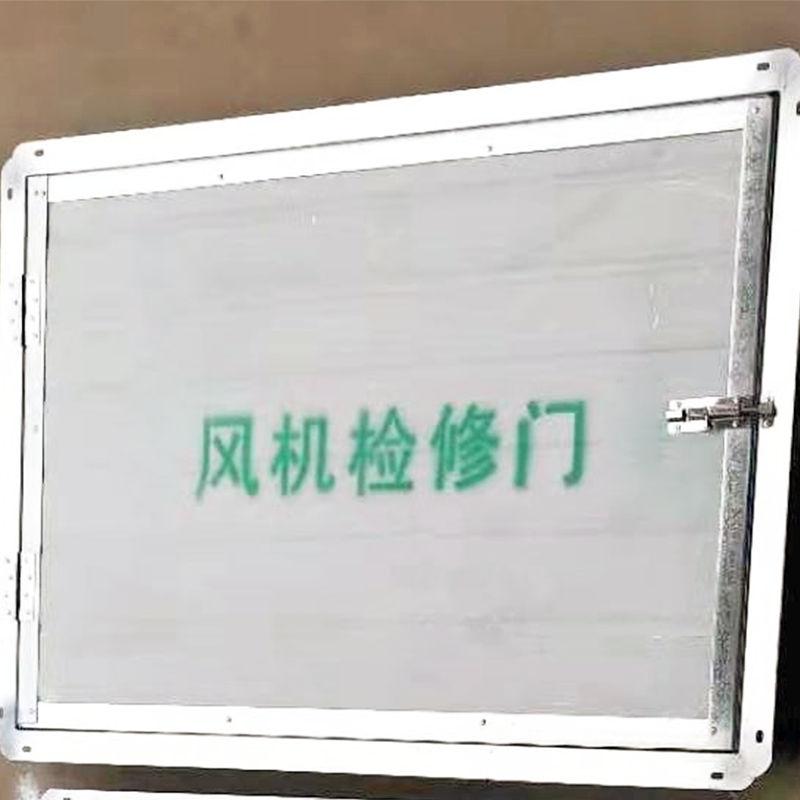

Когда открываешь корпус, многое становится понятно. Качество пайки, тип используемых реле, защита цепей ввода-вывода, наличие гальванической развязки. Условно говоря, можно увидеть разницу между продуктом, собранным на коленке, и сделанным на современном заводе. У того же Чунцин Хэчуань Цзяньи Технолоджи в линейке продукции, судя по описаниям, прослеживается связка: контроллер — это часть системы, которая включает и вентиляционное оборудование, и теплообменники. Это важный момент. Когда один производитель делает и мозги, и мышцы, есть шанс, что они лучше оптимизированы друг под друга.

Ключевой момент — датчики. Самый навороченный контроллер будет врать, если датчики температуры и влажности некачественные или неправильно установлены. Китайские производители часто комплектуют свои системы собственными датчиками. Некоторые из них, особенно с цифровым выходом, показывают себя вполне достойно в условиях высокой температуры и запылённости. Другие же требуют немедленной замены. Мой совет — всегда тестировать датчики в калибровочной камере перед запуском. Сэкономишь нервы потом.

Ещё один практический аспект — ремонтопригодность. В случае поломки платы на старом оборудовании часто проще заменить весь блок. В современных китайских контроллерах тоже не всегда есть модульная конструкция, но тенденция к ней есть. Наличие доступных для запасных частей (как те же реле или блоки питания) — большой плюс. На сайте cqsimco.ru, например, видно широкий спектр деятельности компании, от HVAC до сельхозтехники. Это может означать, что электронная компонентная база у них общая, и найти замену проще.

Софт и интерфейс оператора: поле битвы удобства

Здесь разрыв между возможностями и удобством пользователя иногда максимален. Сенсорные экраны, цветные дисплеи, графики в реальном времени — это уже стандарт для среднего и верхнего сегмента. Но меню может быть перегружено опциями, которые на конкретном производстве никогда не понадобятся. Или, наоборот, критически важная функция, например, аварийный останов и продувка камеры при отказе вентилятора, запрятана на третьем уровне вложенности.

Одна из сильных сторон, которую я заметил в последних моделях — это возможность удалённого мониторинга и настройки через Ethernet или даже облачный сервис. Для крупного предприятия с парком сушильных камер это революция. Технолог может видеть статус всех процессов с планшета. Но! Внедрение этой функции упирается в два момента: безопасность (кто и как имеет доступ) и стабильность связи на производстве, где Wi-Fi может глушиться металлическими конструкциями. Приходится прокладывать кабели, что не всегда входит в планы заказчика.

Работая с разными системами, я пришёл к выводу, что идеального интерфейса не существует. Задача инженера-наладчика — не просто подключить провода, а обучить персонал завода работе с конкретной панелью управления. Часто мы создаём упрощённые инструкции-шпаргалки на русском, где описаны только 5-6 основных операций: запуск программы, остановка, просмотр текущих параметров. Остальное — для нас, сервисников.

Интеграция в существующие системы: можно ли совместить старое и новое

Частый запрос — не построить новую камеру, а модернизировать старую, советскую ещё постройки. Там своя механика, свои вентиляторы, калориферы. Встаёт вопрос: можно ли поставить современный китайский контроллер на такую систему? Ответ — да, но с оговорками.

Главная проблема — согласование по мощности и интерфейсам. Старые контакторы и силовые цепи могут управляться сигналом 220В, в то время как выход контроллера — это часто слаботочное реле на 24В или 5А. Нужны промежуточные реле. Датчики тоже: если в старой системе использовались манометрические термометры или психрометры, их сигнал несовместим с цифровым входом нового контроллера. Приходится ставить преобразователи, что удорожает и усложняет проект.

Был проект, где мы ставили контроллер от упомянутой компании на камеру 80-х годов. Механика была в хорошем состоянии. Самое сложное оказалось не подключение, а написание такой программы сушки, которая учитывала бы инерционность старой системы отопления (паровые калориферы) и неравномерность распределения воздуха. Пришлось вводить длительные фазы стабилизации и корректировать стандартные алгоритмы. В итоге, система заработала, и эффективность сушки выросла на 15-20% просто за счёт более точного контроля. Но это потребовало двух недель пробных циклов с образцами древесины, а не двух дней, как обещали в рекламном буклете.

Экономика вопроса и итоговые размышления

Всё упирается в стоимость владения. Дешёвый контроллер может сэкономить на старте, но привести к потерям из-за брака при сушке или простоев в будущем. Дорогой европейский — даёт надёжность, но окупается годами, и не каждый цех может себе это позволить. Китайские решения, особенно от серьёзных производителей с полным циклом, как ООО Чунцин Хэчуань Цзяньи Технолоджи, занимают эту нишу — разумный баланс цены, технологичности и адекватной надёжности.

Но важно понимать: купить коробку с контроллером — это только полдела. Без грамотного инженера-наладчика, который понимает не только электронику, но и технологию сушки древесины, все эти технологии останутся мёртвым грузом. Контроллер — это инструмент. Качество результата определяет тот, кто этот инструмент настраивает и использует.

Так что, возвращаясь к заглавному вопросу технологии? — да, они есть, и они впечатляют. Но их успешное применение — это не магия, а совокупность факторов: правильный выбор оборудования под задачу, внимательная интеграция, тщательная настройка и обучение персонала. И в этом плане китайские производители сделали огромный шаг вперёд, предлагая решения, которые уже нельзя списывать со счетов просто по географическому признаку. Они требуют такого же серьёзного и вдумчивого подхода, как и любая другая техника.