Сушильное Оборудование для табачных листьев

Когда говорят про сушильное оборудование для табачных листьев, многие сразу думают о контроле температуры и влажности. Это, конечно, основа, но если на этом остановиться, можно потерять до 30% потенциального качества сырья. Реальная работа с табаком — это постоянный компромисс между технологической картой и ?характером? конкретной партии листа. Я, например, лет десять назад совершил классическую ошибку, пытаясь добиться идеально равномерной сушки для всего объема в камере, не учитывая плотность укладки и естественную вариативность листа по жилкованию. Результат — внешне прекрасные, но ломкие листья с нарушенной эластичностью. Именно такие нюансы и отличают просто аппарат для удаления влаги от полноценного технологического звена.

Основные заблуждения и где кроются реальные сложности

Первый миф — что современное оборудование все сделает само. Датчики и контроллеры — великое дело, но они следят за параметрами воздуха, а не за состоянием самого табачного листа. Разницу можно увидеть только визуально и на ощупь, особенно на критических стадиях подвяливания и фиксации цвета. Второе распространенное упрощение — считать, что главная цель это просто высушить. Нет, цель — провести лист через запланированные фазы с минимальными потерями ароматических соединений и правильным ферментативным потенциалом. Иногда для этого даже нужно немного ?не досушить?.

На практике самая частая проблема — создание и поддержание действительно однородного поля по всему объему сушильной камеры. Особенно в углах и при плотной загрузке. Мы как-то работали с одной линией, где перепад температур между центром и верхними углами достигал 7°C. Это катастрофа для консистенции партии. Пришлось полностью пересматривать схему воздухораспределения и добавлять дополнительные направляющие.

Еще один тонкий момент — материал воздуховодов и внутренней отделки. Конденсат, содержащий никотин и смолы, — агрессивная среда. Оцинкованная сталь может начать корродировать в местах стыков, а потом частицы ржавчины оседают на лист. Сейчас многие переходят на нержавеющую сталь или алюминиевые сплавы с покрытием, но это, естественно, влияет на конечную стоимость сушильного оборудования.

Ключевые узлы, на которые стоит смотреть в первую очередь

Если оценивать оборудование для табачных листьев, я всегда начинаю с системы теплообмена и вентиляции. КПД калорифера и точность регулировки — это вопрос экономики. Но важнее — как организован воздушный поток. Лопастные вентиляторы против центробежных, осевое распределение против перфорированных полов — у каждого решения свои плюсы и минусы под разные типы табака. Для широколистного, например, нужен более мягкий, обволакивающий поток, чтобы не повредить пластину.

Система увлажнения. Казалось бы, тривиальная вещь. Но сухой пар против аэрозольного распыления — это две большие разницы. Пар дает быстрый, но грубый эффект и может привести к локальному переувлажнению. Мелкодисперсное распыление требует высококачественной воды и частого обслуживания форсунок, зато работает деликатнее. Выбор часто зависит от качества воды на производстве.

Третий пункт — система загрузки/выгрузки и тележки. Здесь инженерная мысль часто борется с удобством оператора. Автоматизированные системы хороши для больших объемов, но если лист разного калибра или влажности, ручная раскладка на этапе загрузки иногда дает лучший результат для последующей сушки. Важен и материал полок тележек — сетка должна быть достаточно тонкой, чтобы не оставлять следов, и достаточно прочной, чтобы выдержать вес влажного листа без провисания.

Опыт внедрения и адаптации: пример из практики

Пару лет назад мы участвовали в модернизации линии на одном из предприятий. Стояла задача повысить энергоэффективность без потери качества. Старое сушильное оборудование для табака работало на прямом нагреве газом, с большими теплопотерями. Решение предложили комплексное: установили рекуператор для подогрева приточного воздуха вытяжными потоками и перешли на паровые калориферы с более точным контуром регулировки.

Но главной находкой стала не аппаратная часть, а изменение логики управления. Вместо жесткой программы по времени мы внедрили алгоритм, который корректировал этапы сушки на основе не только температуры и влажности воздуха, но и динамики их изменения. По сути, оборудование стало ?подстраиваться? под поведение конкретной загруженной партии. Первые циклы были нервными, пришлось много ручных замеров делать, но в итоге удалось сократить время цикла на 8-10% и снизить разброс по влажности готового листа.

В этом проекте мы также сотрудничали с инженерами из ООО Чунцин Хэчуань Цзяньи Технолоджи. Их подход к проектированию табачной спецтехники мне показался прагматичным: они не пытались продать максимально дорогое решение, а сначала глубоко анализировали специфику сырья и существующие технологические цепочки на предприятии. Это редкость. Информацию об их разработках в области HVAC и сушильных систем можно найти на их сайте cqsimco.ru.

Что часто упускают при выборе и эксплуатации

Сервис и доступность запасных частей. Очень красивая европейская линия может встать на месяц в ожидании патрубка или датчика. Поэтому сейчас многие смотрят в сторону производителей, которые локализуют если не производство, то хотя бы склад наиболее изнашиваемых компонентов в регионе. Надежность часто важнее ?технологического максимума?.

Масштабируемость. Планируете ли вы через пару лет увеличить объемы или ассортимент? Заранее продуманная модульность линии сушки позволит сделать это с меньшими затратами. Иногда стоит переплатить за возможность легко добавить еще одну камеру или блок подготовки воздуха.

И последнее — персонал. Самое совершенное оборудование для табачных листьев бесполезно, если операторы не понимают, что происходит внутри камеры. Лучшая инвестиция — это не только железо, но и обучение технологов и мастеров принципам работы, а не просто нажатию кнопок. Они должны уметь замечать те самые мелкие отклонения, которые датчик не фиксирует.

Взгляд в будущее: тенденции и личные размышления

Сейчас много говорят про предиктивную аналитику и IoT в промышленности. Для сушки табака это могло бы означать сбор данных с тысяч циклов и построение адаптивных моделей для разных сортов и регионов произрастания. Теоретически, оборудование могло бы само предлагать оптимальный режим для новой партии, основываясь на исторических данных. Но пока это больше маркетинг, чем реальность. Слишком много переменных: от погоды в год сбора до тонкостей первичной обработки.

Более реалистичный и насущный тренд — дальнейшее повышение энергоэффективности. Цены на энергоносители никуда не денутся. Думаю, в ближайшие годы мы увидим больше решений с тепловыми насосами и солнечными предподогревателями воздуха для определенных климатических зон. Это уже не фантастика, а вопрос экономической целесообразности.

В заключение скажу, что выбор сушильного оборудования — это всегда поиск баланса. Баланса между капитальными затратами и эксплуатационными, между степенью автоматизации и гибкостью, между технологическими рекомендациями и реальным поведением сырья. Идеального решения нет, но есть оптимальное для конкретного завода, конкретного ассортимента и конкретной команды. Главное — не рассматривать сушку как изолированный процесс, а всегда держать в голове всю цепочку: от поля до готовой смеси. Только тогда вложения в технику дадут полную отдачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подавитель ростков

Подавитель ростков -

Дымовая рама

Дымовая рама -

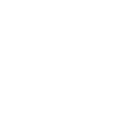

Портативная машина для резки листьев рассады табака

Портативная машина для резки листьев рассады табака -

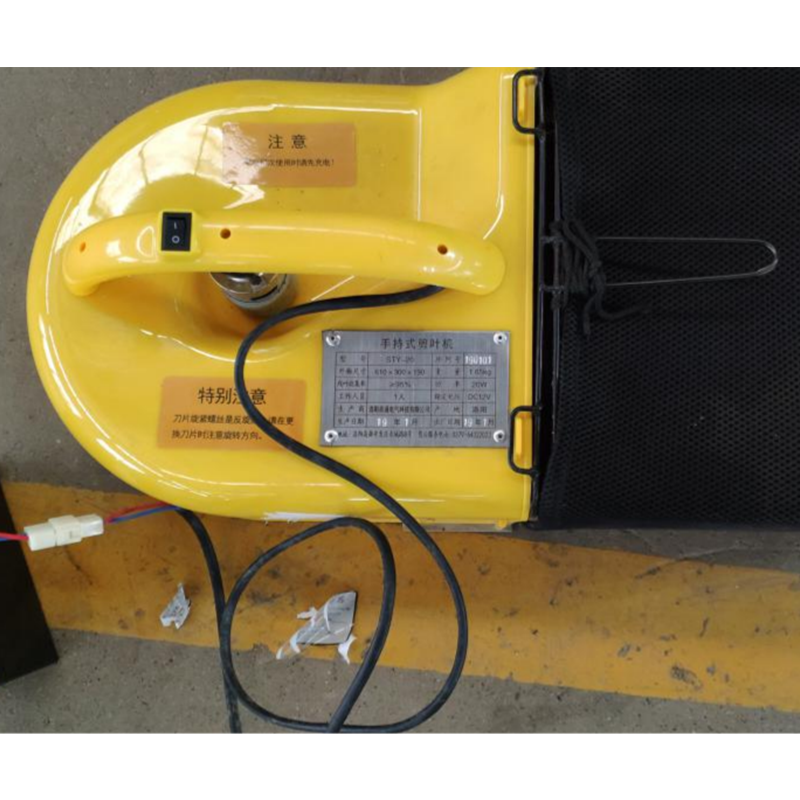

Держатель табака

Держатель табака -

Гусеничный роторный культиватор

Гусеничный роторный культиватор -

Тепловой насос с воздушным источником тепла Жарочный зал

Тепловой насос с воздушным источником тепла Жарочный зал -

Внешняя горелка на биомассе

Внешняя горелка на биомассе -

Стальной радиатор

Стальной радиатор -

Гусеничный культиватор

Гусеничный культиватор -

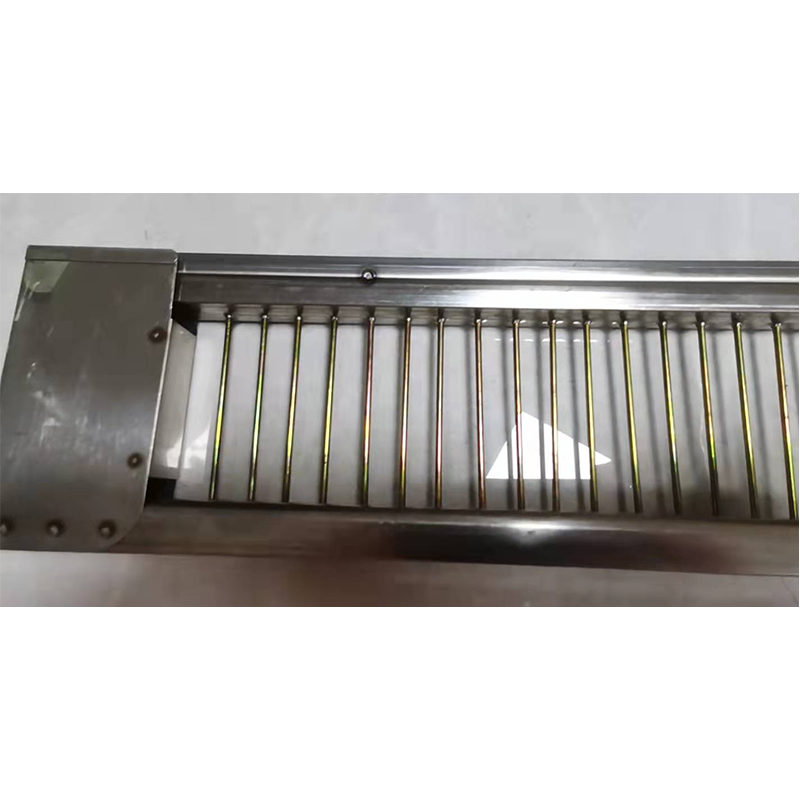

Дверцы золоудаления

Дверцы золоудаления -

Культиватор для рытья траншей в почве

Культиватор для рытья траншей в почве -

Встроенная горелка на биомассе

Встроенная горелка на биомассе

Связанный поиск

Связанный поиск- система кондиционирования воздуха в здании

- Китайские заводы по производству плужных машин

- техническое обслуживание систем вентиляции и кондиционирования воздуха

- Китайские заводы по производству систем кондиционирования воздуха в зданиях

- Поставщики тепловых насосов с воздушным источником тепла в Китае

- Назначение культиваторов

- Ведущие покупатели оборудования для систем вентиляции и кондиционирования в Китае

- Производители замены радиаторов в Китае

- Китайские заводы по производству промышленных систем кондиционирования

- Ведущие китайские покупатели культиваторов на avito