Сушильная камера и отопительное оборудование

Когда говорят про сушильную камеру, часто представляют изолированный агрегат для древесины, а отопительное оборудование — это что-то про котельные и радиаторы. На практике же, особенно в промышленных масштабах, эти системы часто работают в одной связке, и эффективность одной напрямую зависит от корректности работы другой. Много раз видел проекты, где на сушку ставили мощные камеры, а теплогенератор или теплообменник подбирали ?по остаточному принципу?, потом месяцами не могли выйти на стабильный режим по влажности. Вот об этих тонкостях, которые в каталогах не пишут, и хотелось бы порассуждать.

Базовый принцип и главная ошибка

Сердце любой современной сушильной камеры — это не просто утеплённый бокс с вентиляторами. Это прежде всего точная система климат-контроля, где температура, влажность и скорость воздушного потока управляются по заданному алгоритму. И здесь ключевую роль играет как раз отопительное оборудование. Оно должно не просто греть, а делать это быстро, равномерно и, что критично, — управляемо.

Самая распространённая ошибка — пытаться сэкономить на источнике тепла. Ставят, например, простой паровой калорифер без точной регулировки. Вроде бы, пар есть, греет. Но при переходе на щадящий режим сушки, когда требуется плавно снизить температуру на 2-3 градуса, такой агрегат начинает ?дергать? процесс. Воздух перегревается, потом остывает, влажность скачет. В итоге — внутренние напряжения в материале, трещины, брак. Камера-то может быть хорошей, но результат нулевой.

Поэтому сейчас всё чаще смотрят в сторону интегрированных решений, где нагрев, осушение и вентиляция — это единый управляемый контур. Кстати, у китайских коллег, например, у ООО Чунцин Хэчуань Цзяньи Технолоджи (их сайт — cqsimco.ru), в ассортименте как раз есть такие комплексные системы для агросектора и деревообработки. Они позиционируются как высокотехнологичные решения, и, судя по описанию, делают упор именно на управляемость и энергоэффективность. Это правильный вектор.

Источники тепла: что выбрать для камеры?

Тут вариантов масса, и выбор зависит от ресурсов. Электрические ТЭНы — управляемы, чистые, но дорогие в эксплуатации. Водяные теплообменники — дешевле в работе, но требуют котельной и сложного контура с насосами, трехходовыми клапанами. Газовые или дизельные теплогенераторы прямого нагрева — эффективны по КПД, но есть нюанс с продуктами сгорания и влажностью в камере.

Лично больше склоняюсь к опосредованному нагреву через теплообменник. Да, это лишние потери, зато воздух в камере остаётся чистым, нет риска попадания продуктов горения на материал, особенно чувствительный. Для пищевых продуктов, той же сушки трав или фруктов, это вообще единственный вариант. Но и здесь подводный камень — инерционность системы. Нагрел теплоноситель в котле, он пошел по трубам, отдал тепло в теплообменнике... Реакция на команду контроллера запаздывает. Приходится настраивать ПИД-регуляторы с большой осторожностью.

Один раз столкнулся с проектом, где для сушки пиломатериалов использовали тепловые насосы. Идея в теории отличная: одно устройство и греет, и осушает. На практике же оказалось, что при низких температурах наружного воздуха (а цех не отапливался) эффективность теплового насоса падала катастрофически, цикл сушки растягивался вдвое. Пришлось докупать резервный электрический догрев. Так что универсальных решений нет.

Вентиляция и распределение тепла

Мощность нагревателя — это ещё не всё. Можно поставить агрегат на 100 кВт, но если воздух в камере циркулирует плохо, у вас будут перегретые зоны у теплообменника и холодные ?карманы? в углах. Разница в температуре по объёму камеры в 5-7 градусов — это смерть для равномерной сушки. Особенно для камер большого объёма.

Поэтому проектирование системы воздуховодов и расстановка вентиляторов — это отдельная наука. Часто делают контур рециркуляции с подмесом свежего воздуха. И вот здесь нужно чётко считать: сколько воздуха нужно выбросить для удаления влаги, сколько свежего подмесить, и какую тепловую мощность потребуется, чтобы этот свежий, холодный воздух нагреть до температуры процесса. Если не учесть, отопительное оборудование может не справиться с пиковой нагрузкой, и температура в камере поползёт вниз, нарушая весь технологический график.

Видел удачные реализации, где теплообменник встроен непосредственно в рециркуляционный контур, а подмес свежего воздуха происходит через отдельный, небольшой калорифер. Это позволяет основному нагревателю работать в стабильном режиме, а ?догрев? приточки брать на себя маломощному устройству. Управление, конечно, усложняется, но стабильность процесса того стоит.

Контроль и автоматизация: без этого никак

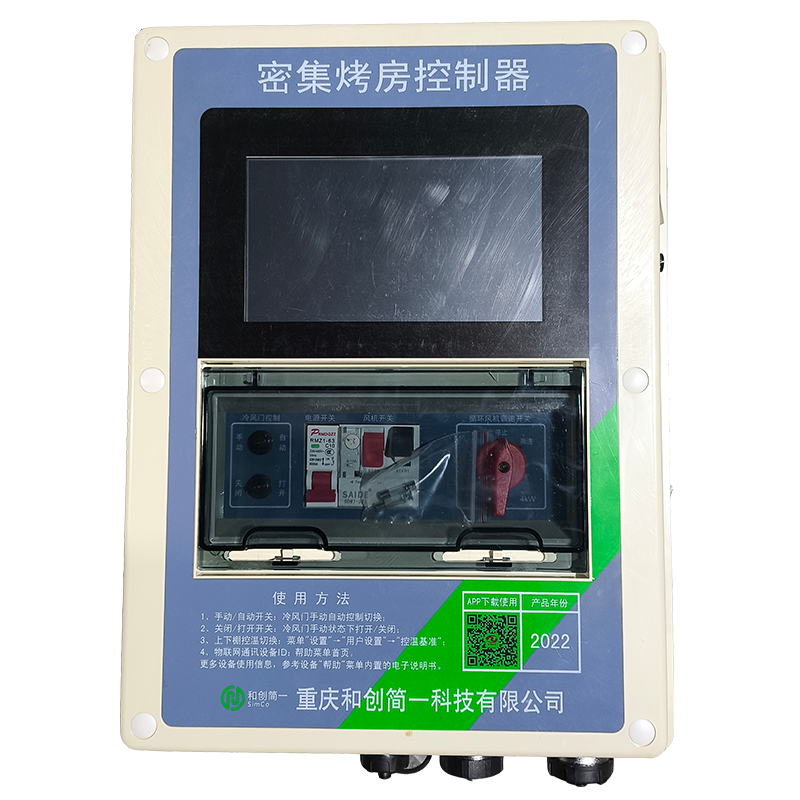

Раньше сушильщик ходил с психрометром и вручную крутил заслонки. Сейчас это в прошлом. Современная сушильная камера — это, по сути, автоматизированный технологический бокс. И мозг этого всего — контроллер, который получает данные с датчиков температуры и влажности (причём в нескольких точках!) и управляет исполнительными механизмами: клапанами на теплоносителе, заслонками приточно-вытяжной вентиляции, включением/выключением увлажнителей.

Но автоматика — это палка о двух концах. Если её настраивает человек, который не понимает физики сушки, получается ерунда. Запомнился случай: на одном производстве поставили суперсовременную камеру с ПЛК. Инженер запрограммировал жёсткий алгоритм: раз в час стравливать влажность, открывая вытяжную заслонку на 10%. И не учёл, что в начале процесса влаги из материала идёт много, а в конце — мало. В итоге на финальных стадиях камера слишком часто выбрасывала уже практически сухой воздух, а отопительное оборудование впустую гнало мощность на нагрев холодного приточного воздуха. Перерасход энергии был колоссальным.

Поэтому хорошая автоматика — это гибкие, адаптивные программы, которые могут менять параметры в зависимости от стадии процесса и даже от типа материала. Некоторые продвинутые системы, как те, что разрабатывает ООО Чунцин Хэчуань Цзяньи Технолоджи (судя по описанию на cqsimco.ru как high-tech компании), наверняка предлагают подобные программные возможности. Это уже не просто ?включить-выключить?, а тонкое управление технологическим процессом.

Энергоэффективность: где искать резервы?

Сушка — один из самых энергоёмких процессов в промышленности. И основная статья расходов — как раз на нагрев. Поэтому вопрос эффективности отопительного оборудования стоит остро. Самый очевидный путь — рекуперация тепла из выбросного влажного воздуха. Казалось бы, идея не нова. Но в сушильных установках её реализация имеет специфику.

Влажный тёплый воздух, выходящий из камеры, содержит огромное количество скрытой теплоты. Отобрать её обычным пластинчатым рекуператором сложно — из-за конденсации влаги на пластинах, обмерзания в холодный период. Нужны специальные конструкции, с антиадгезионным покрытием или с системой оттаивания. Либо использовать роторные рекуператоры, которые передают и тепло, и влагу. Это дорогое решение, но окупаемость, при круглосуточной работе камер, может быть очень быстрой.

Ещё один резерв — точное поддержание температуры. Не ?примерно 60 градусов?, а стабильно 60±0.5. Каждый лишний градус — это перерасход энергии. И здесь мы снова возвращаемся к качеству отопительного оборудования и системы управления. Инверторные насосы, сервоприводы на клапанах, точные датчики — всё это не просто ?навороты?, а инструменты для реальной экономии. Компании, которые, как ООО Чунцин Хэчуань Цзяньи Технолоджи, заявляют о фокусе на высокоэффективной продукции HVAC, как раз и должны предлагать такие технологичные компоненты.

Заключительные мысли: система, а не набор агрегатов

Так к чему всё это? К тому, что сушильная камера и отопительное оборудование — это не два отдельных предмета, которые можно купить у разных поставщиков и слепить вместе. Это элементы одной системы, которые должны быть спроектированы, подобраны и настроены в комплексе. Успех или провал процесса сушки на 50% зависит от правильного теплового расчёта и выбора источника тепла.

При выборе поставщика или подрядчика теперь всегда смотрю не только на красивые картинки камер, но и глубоко интересуюсь, какие именно решения они предлагают для теплоснабжения. Есть ли у них собственные разработки или партнёрские программы с производителями котельного оборудования? Предлагают ли они комплексные проекты ?под ключ? с гарантией на конечные параметры процесса (влажность, отсутствие дефектов)?

Опыт, в том числе и негативный, показывает, что будущее — за интеграторами, которые берут на себя ответственность за весь технологический цикл. И похоже, что именно такой комплексный, научно-производственный подход, как у упомянутой компании из Чунцина, и является тем самым правильным путём в этом непростом, но крайне важном для многих отраслей деле промышленной сушки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Встроенная горелка на биомассе

Встроенная горелка на биомассе -

Подавитель ростков

Подавитель ростков -

Газовый нагреватель горячей воды серии Джинши

Газовый нагреватель горячей воды серии Джинши -

Глубокий кантователь

Глубокий кантователь -

Гусеничный роторный культиватор

Гусеничный роторный культиватор -

Электрический самоходный листорез для рассады табака

Электрический самоходный листорез для рассады табака -

Жалюзи

Жалюзи -

Циркуляционный вентилятор

Циркуляционный вентилятор -

Культиватор для рытья траншей в почве

Культиватор для рытья траншей в почве -

Помещение для сушки сигар

Помещение для сушки сигар -

Дымовая рама

Дымовая рама -

Контроллер

Контроллер

Связанный поиск

Связанный поиск- Основные покупатели систем кондиционирования воздуха в Китае

- Основные покупатели газовых настенных духовых шкафов в Китае

- китайские особенности культиватора цена

- настенные газовые котлы доме

- обработка почвы культиватором

- культиватор отзывы

- Поставщики сельскохозяйственных культиваторов в Китае

- Цены на газовые водонагреватели в Китае

- Поставщики по обслуживанию систем кондиционирования в Китае

- Заводы по производству воздухонагревателей из биомассы в Китае