Оборудование для сушильной камеры

Когда говорят про оборудование для сушильной камеры, многие сразу представляют себе вентиляторы да нагреватели. Но если копнуть глубже — а я сталкивался с этим не раз на практике — всё упирается в тонкую балансировку между равномерностью сушки, энергоэффективностью и, что часто забывают, в адаптацию системы под конкретный материал. Древесина, например, ведёт себя совсем не так, как керамика или сельхозпродукция. И вот тут начинаются типичные ошибки: ставят мощные калориферы, но экономят на системе рециркуляции воздуха, а потом удивляются, почему верхние штабеля пересушены, а нижние — сырые. Или гонятся за ?умной? автоматикой, которая в реальных цеховых условиях (пыль, перепады напряжения) сбоит чаще, чем простой, но надёжный контроллер. Сам через это проходил.

Основные компоненты: не просто ?железо?, а работающая связка

Если разбирать по косточкам, то ключевых узлов не так много. Вентиляционная система — это сердце. И здесь важно не просто количество лопастей или мощность двигателя, а геометрия воздуховодов и расположение заборных/выбросных отверстий. Помню проект, где из-за неправильно рассчитанного угла поворота воздушного канала создавались ?мёртвые зоны? — в углах камеры влажность была на 15% выше. Пришлось переделывать. Поэтому сейчас всегда смотрю на CFD-моделирование потока, если производитель его предоставляет. Кстати, у ООО Чунцин Хэчуань Цзяньи Технолоджи в описании их подходов к оборудованию для сушильных камер виден акцент именно на сбалансированную аэродинамику, что близко к моему опыту.

Нагревательный блок. Часто спорят: электричество, пар или горячая вода? Всё упирается в доступность и стоимость энергоносителя на месте. Но есть нюанс: инерционность. Паровая система быстрее реагирует на команды контроллера, но требует котельной. Водяная — более плавная, для деликатных материалов подходит лучше. Электрическая — проще в монтаже, но дорога в эксплуатации при больших объёмах. Однажды поставили электрические ТЭНы на камеру для сушки табака — вроде бы всё просчитали, но не учли высокое содержание эфирных масел, которые оседали на нагревателях и со временем начали давать посторонний запах. Пришлось экранировать.

Система увлажнения. Казалось бы, мелочь. Но именно она часто становится ?узким местом? при сушке до низких конечных влажностей (8-10%). Форсунки забиваются, если вода не подготовлена. Паровые увлажнители более стабильны, но потребляют много энергии. Видел решения, где использовали адиабатическое увлажнение за счёт выхлопа рециркуляционного воздуха — умно, но требует точной настройки, чтобы не сбить температурный режим.

Автоматика и управление: ?умная? vs. ?надёжная?

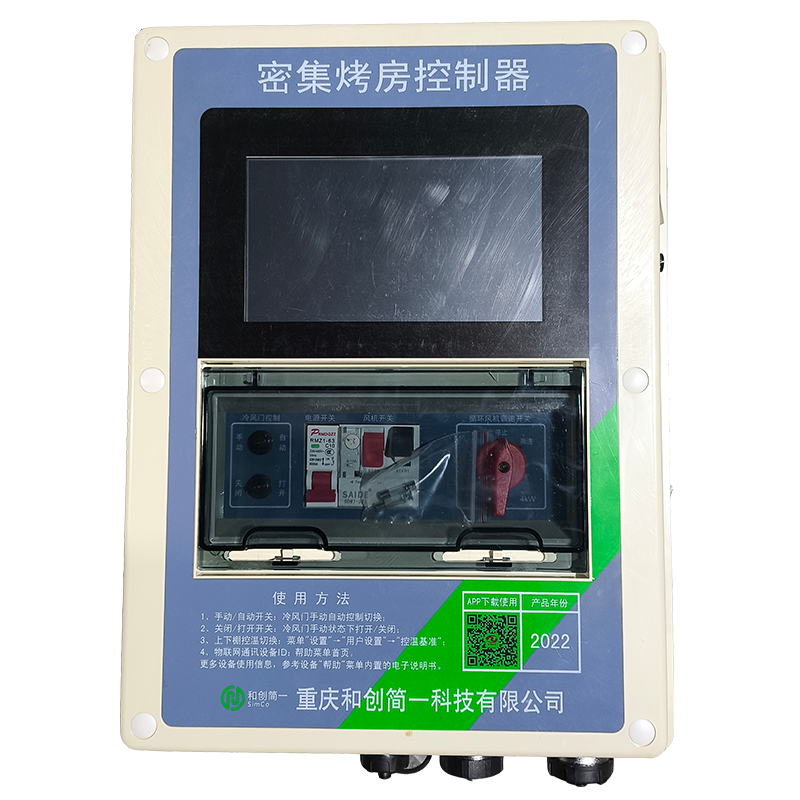

Тренд последних лет — засунуть в камеру как можно больше датчиков и подключить всё к ?Индустрии 4.0?. На деле же, в условиях цеха с вибрацией и пылью, дорогие многолучевые ИК-датчики влажности могут давать сбой. Проверенный временем психрометрический метод (по сухому и влажному термометру) часто оказывается стабильнее. Контроллер должен иметь возможность гибко программировать этапы сушки, но интерфейс должен быть интуитивным для оператора, а не только для инженера. На сайте cqsimco.ru в разделе продукции видно, что компания делает ставку на адаптируемые программы управления, что логично для производителя, работающего с разными секторами — от табачной техники до сельхозоборудования.

Одна из частых проблем в автоматике — это калибровка. Датчики со временем ?уплывают?. Поэтому хорошая практика — предусмотреть в конструкции камеры технологические люки для ручной проверки параметров гигрометром. Это не высокие технологии, но именно такая ?приземлённость? отличает проект, сделанный с пониманием реальной эксплуатации, от красивого концепта на бумаге.

Дистанционный мониторинг — это, безусловно, удобно. Но здесь встаёт вопрос кибербезопасности и просто устойчивости связи. В одном из наших проектов на удалённом складе связь периодически пропадала, и камера переходила в аварийный режим, хотя внутри всё было в порядке. Пришлось дорабатывать логику контроллера на месте, чтобы он мог автономно работать по последней стабильной программе.

Энергоэффективность: где искать реальную экономию

Все хотят экономить энергию. Первое, что приходит в голову, — утепление. И это правильно. Но кроме толщины утеплителя (обычно минеральная вата 150-200 мм) критически важен монтаж без мостиков холода. Каркас камеры должен быть спроектирован так, чтобы металлические стойки минимально контактировали с внешней и внутренней обшивкой. Видел камеры, где из-за плохого узла примыкания двери по периметру шёл конденсат.

Следующий пласт — рекуперация тепла. Утилизация тепла из влажного выбросного воздуха — технология не новая, но её внедрение часто упирается в стоимость и окупаемость. Для небольших камер может не окупиться никогда. А вот для крупных, непрерывного цикла, установка пластинчатого рекуператора или теплового насоса (для осушения) даёт существенную экономию. В описании деятельности ООО Чунцин Хэчуань Цзяньи Технолоджи упоминается разработка высокоэффективного HVAC-оборудования — это как раз та область, где подобные решения могли бы быть интегрированы в комплексное оборудование для сушильной камеры.

Неочевидный момент — тепловая инерция самой камеры и штабеля материала. Если правильно использовать эту инерцию (например, выключать нагрев заранее до достижения заданной температуры, используя остаточное тепло), можно снять 5-7% с энергопотребления. Но для этого нужна точная математическая модель процесса, которую не каждый контроллер потянет.

Подбор под материал: почему универсальных решений не бывает

Сушка пиломатериалов — это классика. Здесь свои жёсткие стандарты по скорости подъёма температуры и конечной влажности. Но вот, например, сушка сельхозпродукции (зерно, травы) — это уже другая история. Тут важнее сохранить биологически активные вещества, не перегреть. Нужны более низкие температуры и щадящий режим. Оборудование, которое хорошо работает с древесиной, может быть избыточным или даже вредным для трав.

Особняком стоит сушка для табачной промышленности — это, пожалуй, один из самых сложных процессов. Многоступенчатый режим с точным контролем не только температуры и влажности, но и цвета продукта. Требуется особая чистота воздуха, отсутствие посторонних запахов. Как раз в контексте табачной спецтехники, которую упоминает в своей сфере деятельности компания ООО Чунцин Хэчуань Цзяньи Технолоджи, подход к проектированию оборудования для сушильных камер должен быть особенно тщательным. Малейшая неточность — и партия продукта может быть испорчена.

Был у меня опыт адаптации стандартной камеры под сушку специальной керамики. Основная проблема — удаление химически связанной воды на последней стадии без растрескивания. Пришлось проектировать зону с особо плавным нагревом и точечным отводом влаги. Это показало, что иногда 80% стоимости проекта — это не основное оборудование, а доработки и индивидуальные инженерные решения.

Монтаж, пусконаладка и сервис: то, что решает успех проекта

Лучшее оборудование можно испортить плохим монтажом. Банально, но факт: неровный фундамент под камерой ведёт к перекосу дверей, нарушению герметичности. Некачественная обтяжка воздуховодов — к свищам и потерям давления. Поэтому всегда настаиваю на шеф-монтаже силами или при участии поставщика. По крайней мере, должен быть подробный альбом технических решений и пошаговый протокол.

Пусконаладка — это не просто ?включили и работает?. Это этап снятия первоначальных кривых сушки для конкретного материала, калибровки датчиков по контрольным образцам. Иногда на это уходит неделя. Но это та неделя, которая предотвращает будущие брак и претензии. На мой взгляд, готовность компании предоставить инженера для пусконаладки — важный признак серьёзного производителя.

Сервис и наличие запчастей. Вентиляторные двигатели, подшипники, ТЭНы — это расходники. Они выходят из строя. Как быстро можно получить замену? Есть ли на складе в регионе? Или ждать месяц из-за рубежа? Это вопрос не только к поставщику, но и к собственной логистике. Для ответственных производств иногда стоит закупать критичные запасные части сразу, в комплекте с камерой. В этом плане локализация производства или наличие сборочных мощностей, как у некоторых международных компаний, включая упомянутую ООО Чунцин Хэчуань Цзяньи Технолоджи, может быть большим преимуществом для клиента в плане сокращения сроков сервисного обслуживания.

В итоге, возвращаясь к началу. Оборудование для сушильной камеры — это не набор железок по каталогу. Это комплексная инженерная система, эффективность которой определяется самым слабым звеном в цепи: проектирование — компоненты — монтаж — наладка — эксплуатация. И главный вывод, который я для себя сделал: не бывает идеального оборудования ?на все случаи жизни?. Бывает правильно подобранное и грамотно внедрённое под конкретную задачу. И иногда простая, но надёжная система, которую понимает и может обслужить местный персонал, оказывается выгоднее супертехнологичного ?чёрного ящика?, который при первой же нештатной ситуации встаёт колом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для управления полем

Машина для управления полем -

Гусеничный культиватор

Гусеничный культиватор -

Подавитель ростков

Подавитель ростков -

Дымовая рама

Дымовая рама -

Встроенная горелка на биомассе

Встроенная горелка на биомассе -

Газовый нагреватель горячей воды серии Джинши

Газовый нагреватель горячей воды серии Джинши -

Конденсационный газовый нагреватель горячей воды серии Черный камень

Конденсационный газовый нагреватель горячей воды серии Черный камень -

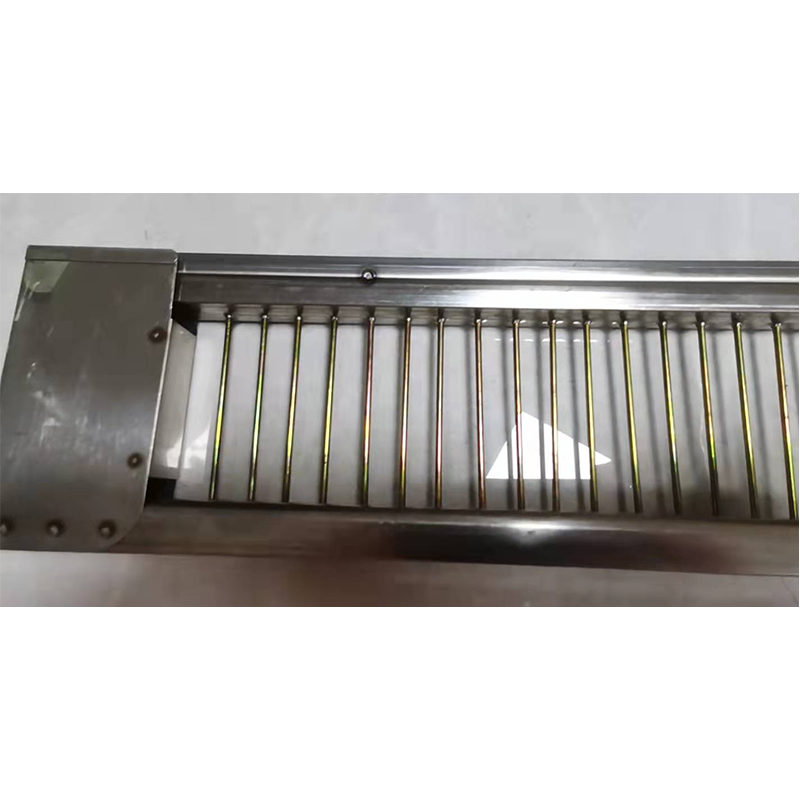

Держатель табака

Держатель табака -

Культиватор

Культиватор -

Перфорированная прополочная машина

Перфорированная прополочная машина -

Стальной радиатор

Стальной радиатор -

Плужный культиватор

Плужный культиватор

Связанный поиск

Связанный поиск- Китайские заводы по установке систем кондиционирования

- Основные покупатели плужных машин для культивации в Китае

- Китайские производители покупных культиваторов для сельской местности

- Китайские заводы по производству культиватора л

- Заводы по производству настенных двухконтурных газовых котлов мощностью 24 кВт в Китае

- Ведущие китайские покупатели дверей для золоочистки

- Производители сельскохозяйственной техники в Китае

- Основные покупатели одноконтурных настенных газовых котлов в Китае

- Поставщики сельскохозяйственной техники в Китае

- Китайские заводы по производству сельскохозяйственной техники для выращивания табака