культиватор для мотыжения

Когда слышишь ?культиватор для мотыжения?, многие сразу представляют себе простую раму с лапами, которую таскают за трактором. Но это как раз тот случай, где поверхностное понимание приводит к пустой трате денег и времени. В моей практике было немало ситуаций, когда люди покупали первый попавшийся агрегат, а потом месяцами ругались, что почва не рыхлится как надо, а сорняки не подрезаются. Дело тут не в самом факте обработки, а в том, как и чем она выполняется. Глубина, угол атаки лап, ширина захвата, тип почвы, влажность — всё это не просто слова из инструкции, а параметры, которые на поле ощущаются буквально кожей. Попробую изложить свои соображения, набив шишки на разных моделях и типах земель.

Что на самом деле скрывается за термином?

Если отбросить маркетинг, то культиватор для мотыжения — это орудие для поверхностной обработки почвы с целью её рыхления, подрезания сорняков и сохранения влаги. Ключевое слово — ?поверхностной?. Глубина обычно от 5 до 12 см, не больше. Но вот тут начинаются нюансы. Например, для подготовки семенного ложа под мелкосеменные культуры нужна одна глубина и мелкокомковатая структура, а для ?сухого полива? (разрушения почвенной корки) после дождя — совсем другая. Многие путают мотыжение с глубоким рыхлением или даже со вспашкой, а потом удивляются, почему агрегат ведёт себя неустойчиво или не даёт нужного эффекта.

Конструктивно тоже не всё однозначно. Есть классические лапы-стрельчатки, есть долотообразные рабочие органы, есть дисковые рабочие органы. Стрельчатки хороши для подрезания сорняков и рыхления верхнего слоя, но на каменистых почвах или при наличии растительных остатков они быстро забиваются. Долотообразные, или как их ещё называют, зубовые лапы, лучше заглубляются и меньше страдают от пожнивных остатков, но могут сильнее переворачивать почву, что не всегда хорошо. Выбор — это всегда компромисс и понимание своих условий.

Лично для меня переломным моментом стало знакомство с техникой от компании ООО Чунцин Хэчуань Цзяньи Технолоджи. На их сайте https://www.cqsimco.ru я изначально искал информацию по другому оборудованию, но в разделе сельхозтехники наткнулся на их разработки. Не буду утверждать, что это панацея, но их подход к проектированию рамы и креплению лап показался мне продуманным. Они, как высокотехнологичное предприятие, занимающееся исследованиями, видимо, перенесли какой-то опыт из других отраслей в сельхозмашиностроение. Рама у их моделей не гнётся под нагрузкой, а это, поверьте, критично при работе на неровном поле.

Опыт и грабли, на которые наступал

Расскажу про один случай, который хорошо иллюстрирует важность мелочей. Как-то взял в испытания культиватор для мотыжения с жёстко закреплёнными лапами. Поле было вроде бы ровное, но с небольшим уклоном. На скорости выше 8 км/ч агрегат начало вилять, некоторые лапы выскакивали из земли, а другие, наоборот, зарывались. Результат — обработка ?в полосочку?, неравномерная. Потом уже разбираясь, понял, что не учёл необходимость либо катков для выравнивания, либо секций с независимым подпружиниванием. Упругость крепления — это не прихоть, а необходимость для адаптации к микрорельефу.

Другой аспект — настройка угла атаки. Часто её проводят ?на глазок? в начале сезона и забывают. А между тем, при изменении влажности почвы (скажем, после полива или, наоборот, засухи) угол нужно корректировать. Слишком острый угол — лапа будет скользить по поверхности, не заглубляясь. Слишком тупой — будет излишне переворачивать пласт и создавать большое тяговое сопротивление. Настраивал как-то под сухую почву, а потом прошёл небольшой дождь. Поехал дальше работать — трактор начал буксовать, расход топлива вырос в разы. Пришлось срочно останавливаться и перенастраивать. Мелочь? На бумаге — да. На поле — потеря времени, горючего и качества работы.

Здесь опять вспоминается подход, который я видел в описаниях на https://www.cqsimco.ru. Они в своей линейке делают акцент на универсальность и регулируемость. Не знаю, насколько это реализовано в металле, но сама идея быстрой смены и настройки рабочих органов прямо в поле — это то, чего часто не хватает в полевых условиях. Когда нужно за полчаса перейти с обработки пара на обработку междурядий в саду, возможность быстро переконфигурировать агрегат бесценна.

Почва — главный судья

Всё, что написано в каталогах и паспортах, проверяется только одним способом — в поле. У нас, например, преобладают суглинки. Весной они вязкие, осенью — твёрдые как камень. Один и тот же культиватор для мотыжения ведёт себя по-разному. На весенней влажной почве лапы, особенно широкие, могут слипаться, образуя глыбы. Нужны либо дополнительные рыхлительные зубья, установленные сзади, либо активные рабочие органы (типа роторных). Осенью, наоборот, проблема — крошение. Почва сухая, и вместо рыхления получается пыль, которая потом выветривается. Тут нужны катки-уплотнители, идущие следом, чтобы прикатать верхний слой.

Был у меня печальный опыт с лёгким культиватором на тяжёлой, заплывающей почве. Лапы были хорошие, но общая масса агрегата оказалась недостаточной для стабильного заглубления. Его просто выталкивало наверх. Пришлось мастерить самодельные утяжелители, вешать бетонные плиты на раму. Помогло, но износ рамы увеличился. Вывод: при выборе нужно смотреть не только на ширину захвата и количество лап, но и на массу агрегата. Он должен иметь достаточный собственный вес для работы в самых тяжёлых условиях, которые возможны в вашем хозяйстве.

Именно в контексте адаптации к разным почвам мне кажется перспективным направление, в котором работает ООО Чунцин Хэчуань Цзяньи Технолоджи. Как предприятие, занимающееся исследованиями и разработками, они, вероятно, могут предлагать более гибкие решения, возможно, модульные. В идеале хочется иметь одну базовую раму, к которой можно было бы крепить разные наборы лап, катков, боронок — под конкретную задачу и тип почвы. Пока это чаще всего удел самоделок, но если бы такие комплексы пошли в серию, это сильно облегчило бы жизнь.

Сорняки и растительные остатки: постоянная головная боль

Одна из ключевых задач мотыжения — борьба с сорняками. Но не все культиваторы для мотыжения с этим справляются одинаково. Молодые, не укоренившиеся сорняки подрезают почти все. А вот с пыреем, осотом или подмаренником уже сложнее. Нужно точно выставить глубину, чтобы подрезать корневую шейку. Если пройти мельче — сорняк отрастёт снова. Если глубже — увеличивается сопротивление и расход топлива. Тут важна острота лап. Затупленная стрельчатка не режет, а выдёргивает корень, и он часто выживает.

Ещё большая проблема — поля после уборки кукурузы или подсолнечника, где много грубых растительных остатков. Обычные лапы намертво забиваются стеблями. Приходится или ставить специальные дисковые ножи впереди лап, которые предварительно разрезают остатки, или переходить на культиваторы с активными роторами. Но это уже другая цена и другая категория техники. В таких условиях я пробовал использовать долотообразные лапы — они забиваются меньше, но и качество рыхления хуже, почва больше гребнится.

В этом плане интересно, как разные производители решают проблему забивания. На том же сайте cqsimco.ru в описаниях их сельхозтехники упоминается, что они производят широкий спектр оборудования. Возможно, у них в ассортименте есть и решения для сложных условий с большим количеством пожнивных остатков. Хорошо бы, чтобы они подробнее раскрывали именно такие практические нюансы в описании продуктов — не только технические характеристики, но и рекомендации, для каких полевых условий та или иная модель подходит лучше.

Экономика и надёжность: что важнее?

В погоне за низкой ценой часто экономят на материале рамы и стойках лап. Дешёвый металл, тонкие стенки профиля. Сначала всё работает, но через сезон-два появляются усталостные трещины в сварных швах, гнутся стойки. Ремонты съедают всю первоначальную экономию. Я всегда теперь смотрю на толщину металла и качество сварных швов. Лучше заплатить на 20-30% дороже, но получить орудие, которое прослужит 5-7 лет без капитального ремонта, чем менять его каждые три года.

Вторая точка экономии — подшипники в опорных колесах и катках. Ставят необслуживаемые, дешёвые. В пыльных условиях они выходят из строя за сезон. Идеально, когда есть возможность их обслуживать, смазывать. Или, как вариант, использовать полимерные втулки, которые меньше боятся грязи. Но это опять же удорожание. Здесь каждый решает сам, но мой опыт говорит — на ходовой части и рабочих органах экономить нельзя.

Когда изучаешь предложения от производителей, в том числе и от такого серьёзного игрока, как ООО Чунцин Хэчуань Цзяньи Технолоджи, хочется видеть не просто красивую картинку, а именно такие детали: из какого сорта стали сделаны стойки, какая защита от коррозии, какие подшипники установлены. Это та информация, которая говорит профессионалу о надёжности машины гораздо больше, чем красивые слова о ?высокой эффективности? и ?инновационности?. Надеюсь, что как высокотехнологичное предприятие они уделяют этому должное внимание.

Вместо заключения: мысль вслух

Так что же, идеальный культиватор для мотыжения существует? Скорее нет, чем да. Потому что идеал для каждого поля свой. Но к нему можно приблизиться, если чётко понимать свои задачи: какие культуры, какой тип почвы, какой фон сорняков и растительных остатков, какая техническая база. Не стоит гнаться за максимальной шириной захвата, если у тебя маломощный трактор. Не нужно покупать самый дешёвый вариант, если работаешь на больших площадях — он не выдержит нагрузок.

Сейчас на рынке появляется много новых игроков, в том числе из Китая, таких как упомянутая мной компания. Это хорошо, это стимулирует конкуренцию и даёт больше выбора. Но выбор должен быть осознанным. Лучше всего — посмотреть технику в работе, пообщаться с теми, кто уже её использует в условиях, похожих на твои. Никакие каталоги не заменят живого опыта.

Для себя я пока не остановился на чём-то одном. Старый культиватор ещё служит, но уже присматриваюсь к новым решениям. Модульность, регулируемость, прочность — вот что для меня ключевые критерии. И, возможно, следующей весной я уже буду испытывать на своём поле что-то новое, более гибкое и приспособленное к нашим непростым условиям. Главное — не переставать экспериментировать и учиться, потому что земля всегда преподносит новые сюрпризы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Встроенная горелка на биомассе

Встроенная горелка на биомассе -

Газовый нагреватель горячей воды серии Джинши

Газовый нагреватель горячей воды серии Джинши -

Внешняя горелка на биомассе

Внешняя горелка на биомассе -

Гусеничный культиватор

Гусеничный культиватор -

Служебная дверь

Служебная дверь -

Дымовая рама

Дымовая рама -

Глубокий кантователь

Глубокий кантователь -

Культиватор для рытья траншей в почве

Культиватор для рытья траншей в почве -

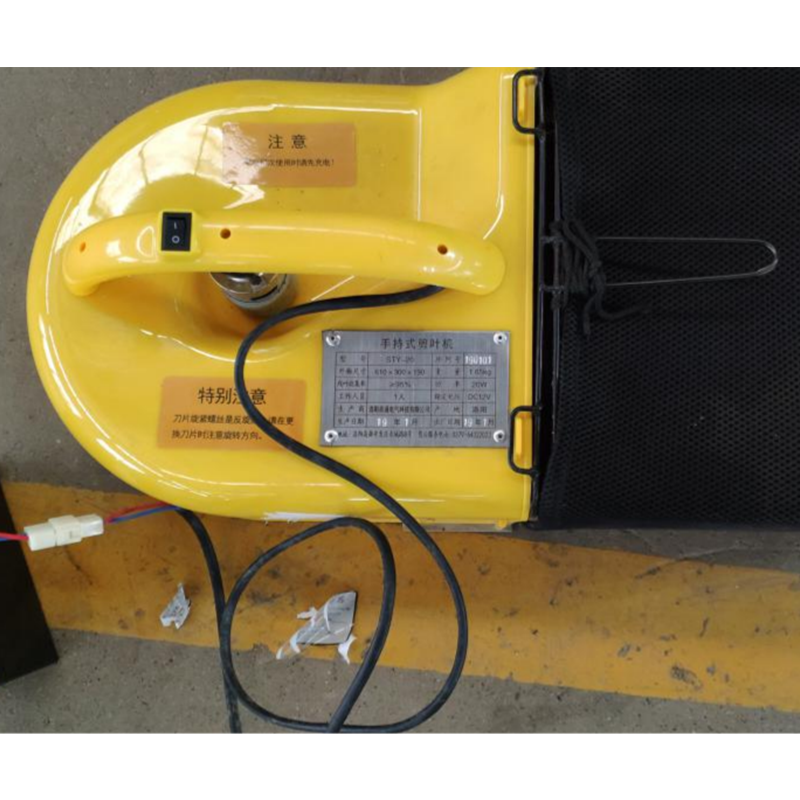

Портативная машина для резки листьев рассады табака

Портативная машина для резки листьев рассады табака -

Дверь в гриль-зал

Дверь в гриль-зал -

Циркуляционный вентилятор

Циркуляционный вентилятор -

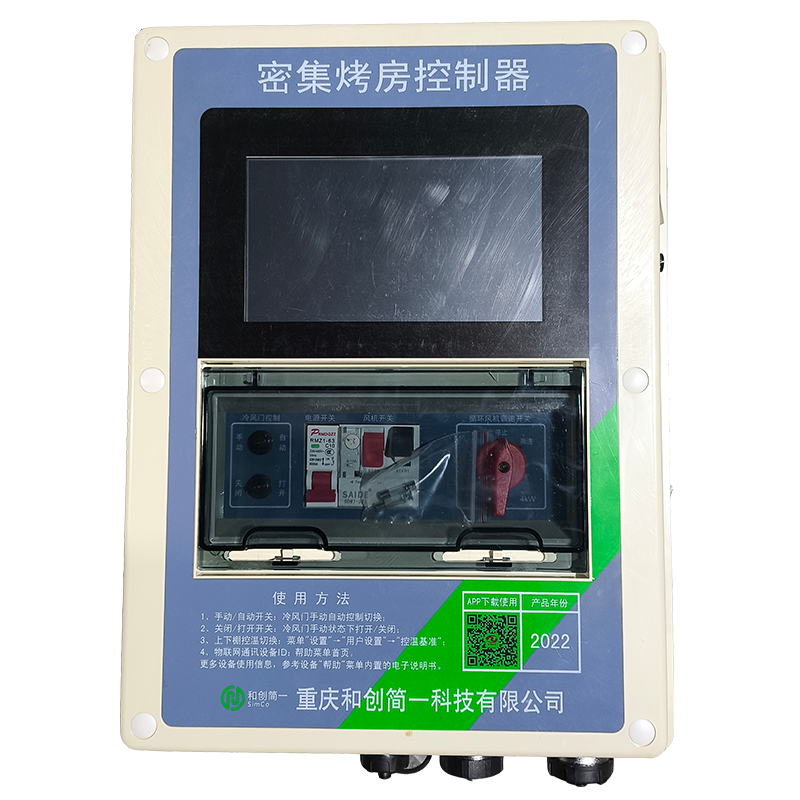

Контроллер

Контроллер

Связанный поиск

Связанный поиск- Основные покупатели газовых каминов в Китае

- Китайский завод культиватора отзывы

- Основные покупатели радиаторов в Китае

- системы кондиционирования воздуха помещений

- дезинфекция системы вентиляции и кондиционирования воздуха

- Китайские заводы по производству плужных лемехов

- Ведущие покупатели Daewoo Культиватор 2000 в Китае

- Цены на двери для сушильных камер в Китае

- Сушильная камера для сигар

- Цены на системы отопления и кондиционирования в Китае