Автоматизированная сушильная камера для сигар

Когда слышишь ?автоматизированная сушильная камера?, многие сразу представляют себе волшебный ящик, куда загрузил сырье — и через пару недель получил идеально ферментированные листья. На деле же, если ты хоть раз пытался настроить такой агрегат под реальное производство, понимаешь, что автоматизация — это не про ?нажал кнопку?, а про постоянный диалог с машиной. Особенно когда речь идет о сигарах, где малейший скачок влажности или температуры в процессе сушки может убить всю партию. Сам долгое время думал, что главное — купить дорогое оборудование с кучей датчиков, но практика показала — даже самая продвинутая автоматизированная сушильная камера требует от оператора глубокого понимания процесса. Без этого она просто железный ящик, который может наделать больше бед, чем пользы.

Что на самом деле скрывается за ?автоматизацией?

Вот, к примеру, классическая ошибка новичков — гнаться за полной роботизацией. Закупают камеры с программным управлением, задают стандартные циклы сушки из учебников и ждут результата. А потом — недоумение: почему лист сохнет неравномерно, почему аромат не тот? Потому что автоматика, по сути, лишь исполнитель. Она может с ювелирной точностью поддерживать заданные параметры, но кто эти параметры задает? Если в программу заложен усредненный режим, не учитывающий, скажем, плотность партии или исходную влажность конкретного сырья из-за дождливого сезона, результат будет посредственным. Автоматизация здесь — это инструмент для воспроизведения идеального, уже найденного вручную, процесса, а не волшебный поисковик этого самого процесса.

На собственном опыте убедился, что эффективная работа камеры начинается с фазы ручных проб. Неделями, а то и месяцами, мы с коллегами ?притирались? к новому оборудованию, отслеживая, как ведет себя лист при тех или иных настройках. Фиксировали все: от скорости обдува в разных углах камеры до того, как реагируют датчики при резком изменении наружной температуры (цех-то не всегда идеально изолирован). Только после этого мы начали переносить удачные сценарии в память контроллера. И здесь как раз пригодился опыт компании, с чьим оборудованием пришлось работать, — ООО Чунцин Хэчуань Цзяньи Технолоджи. На их сайте cqsimco.ru указано, что они занимаются разработкой табачной спецтехники, и это не просто слова. В их камерах была заложена гибкость программной логики, которая позволила не просто задать статичный график, а создать адаптивные сценарии, где система могла корректировать работу вентиляции или подогрева, основываясь на показаниях нескольких независимых датчиков влажности листа, а не только воздуха.

Это ключевой момент. Многие системы автоматизации работают по принципу ?измерил температуру воздуха — включил ТЭН?. В случае с табаком этого мало. Нужно контролировать именно состояние массы листа, и здесь хорошим подспорьем стали камеры, где можно было подключить выносные зонды, заложенные в пробные тюки. Это уже уровень не базовой, а достаточно продвинутой автоматизации, которая и дает тот самый стабильный результат. Без такого подхода легко попасть в ситуацию, когда по датчикам в камере все идеально, а в центре тюка уже начинается неконтролируемая ферментация или, наоборот, пересушка.

Практические грабли: от идеи до монтажа

Решив внедрить автоматизированную сушильную камеру, многие забывают про инфраструктуру. Купил, привез, поставил в цех — и все? Как бы не так. Одна из первых проблем, с которой мы столкнулись, — энергоснабжение и подготовка воздуха. Камера — не холодильник, ей нужен стабильный приток воздуха определенной чистоты и, что важно, температуры. Зимой в неотапливаемом цеху забортный воздух в минус двадцать — и вся логика работы системы ломается, потому что блок подготовки просто не успевает его нагреть до нужной точки без колоссальных затрат энергии. Пришлось дорабатывать систему подогрева приточного канала, что изначально не было предусмотрено в базовом проекте.

Другая частая проблема — однородность поля параметров. В рекламных проспектах пишут ?равномерная сушка?, но на деле в углах камеры, особенно если она загружена под завязку, всегда образуются зоны с застойным воздухом. Автоматика, если она не включает в себя распределенную сеть датчиков и регулируемые заслонки на воздуховодах, с этой проблемой не справится. Она будет усреднять показания и гнать воздух по пути наименьшего сопротивления. Мы решали это дополнительной установкой направляющих шиберов и калибровкой скорости вентиляторов для разных зон. Это та самая ?доводка?, о которой поставщики часто умалчивают, но без которой не обойтись.

И третий момент — надежность. Автоматика предполагает уменьшение человеческого участия, а значит, требования к отказоустойчивости компонентов возрастают в разы. Однажды вышел из строя датчик влажности — не самый дорогой элемент. Контроллер, не получая корректных данных, перевел систему в аварийный режим, просто поддерживая минимальную вентиляцию. Хорошо, что это случилось днем и персонал заметил неладное по поведению индикаторов. Если бы это произошло ночью, партия могла бы серьезно пострадать. После этого случая мы внедрили обязательное резервирование критических датчиков и ежесменную проверку их показаний ручными гигрометрами. Автоматика — не повод расслабляться.

Кейс: интеграция с существующим производством

Интересный опыт был, когда мы пытались встроить новую автоматизированную камеру в уже работающую цепочку ручной ферментации. Задача была — не заменить весь процесс, а взять на себя наиболее критичную и трудоемкую фазу первичной сушки после завяливания. Старая система представляла собой несколько помещений с естественной вентиляцией, где процесс сильно зависел от погоды. Новая автоматизированная сушильная камера должна была стабилизировать этот этап.

Основная сложность была даже не в настройке самой камеры, а в синхронизации ритмов. Руководство производства, ООО Чунцин Хэчуань Цзяньи Технолоджи, предоставило хорошую техническую поддержку. Их инженеры помогли адаптировать программу управления так, чтобы она могла начинать цикл не строго по времени, а по факту загрузки партии, что было важно для нашего нерегулярного графика поставок сырья. Также ключевым стал момент с подготовкой листа. Оказалось, что для эффективной работы автоматической камеры сырье нужно загружать не как попало, а с определенной плотностью укладки и обязательной установкой контрольных зондов. Пришлось обучать персонал новым процедурам — это тоже часть внедрения, которую часто недооценивают.

Результат? После периода адаптации в 3-4 месяца мы получили сокращение времени первичной сушки на 15% и, что важнее, снижение брака из-за пересушивания или заплесневения на этой стадии почти на 7%. Цифры не фантастические, но для бизнеса значимые. Главное достижение — предсказуемость. Теперь мы могли планировать дальнейшие этапы обработки, не опасаясь сюрпризов от погоды. Камера не сделала процесс быстрее в разы, но сделала его управляемым и стабильным, что в конечном счете важнее для качества сигар.

Экономика вопроса: стоит ли овчинка выделки?

Здесь много спекуляций. Продавцы оборудования рисуют радужные графики окупаемости за счет экономии на персонале и снижении потерь. Реальность более сдержанная. Да, один оператор может обслуживать несколько автоматизированных сушильных камер, но его квалификация должна быть выше, чем у рабочего в традиционном сушильном сарае. Зарплата, соответственно, тоже. Экономия на потерях сырья — факт, но она проявляется не сразу, а после отладки всех процессов. Самое же большое заблуждение — что автоматика снижает операционные расходы. На самом деле, энергопотребление у такой камеры, оснащенной системой климат-контроля, вентиляторами и ТЭНами, может быть существенно выше, чем у пассивной системы с естественной циркуляцией.

Поэтому считать экономику нужно очень приземленно. Не общую стоимость оборудования, а стоимость владения: энергозатраты, обслуживание (фильтры, датчики, профилактика вентиляторов), возможный простой при поломке и стоимость ремонта сложной электроники. В нашем случае, с оборудованием от cqsimco.ru, положительным моментом стала доступность запасных частей и относительно простая архитектура контроллера, которую смогли освоить наши электрики. Это снизило риски длительных простоев.

Вывод такой: автоматизация сушки — это инвестиция не в экономию, а в качество и стабильность продукта. Если ваш бизнес строится на крупных, стандартизированных партиях и вы готовы вложиться в отладку процесса, она того стоит. Если же речь о мелком, артisanalном производстве, где каждая партия уникальна и требует постоянных ручных корректировок, возможно, более оправданным будет полуавтоматический режим или вовсе отказ от сложных систем в пользу простых, но хорошо управляемых вручную камер.

Взгляд в будущее: куда движется технология

Судя по последним тенденциям, которые прослеживаются и в ассортименте технологичных компаний вроде ООО Чунцин Хэчуань Цзяньи Технолоджи, будущее — за системами с элементами искусственного интеллекта. Не в смысле замены человека, а в возможности самообучения камеры под конкретное сырье. Уже сейчас появляются решения, где система в течение первого цикла анализирует скорость изменения влажности листа и сама корректирует график сушки для последующих партий, стремясь к некоему оптимуму. Это следующий уровень после жестко запрограммированной автоматизации.

Еще один тренд — интеграция в общую систему управления производством (MES). Автоматизированная сушильная камера перестает быть изолированным ящиком. Она получает данные о партии сырья (сорт, регион сбора, начальная влажность) из базы данных и, основываясь на этом, выбирает пресет программы. По окончании цикла она сама передает отчет о расходе энергии и достигнутых параметрах. Это уже не просто сушка, это звено в цифровой цепочке, что критически важно для крупных заводов с сертификацией и строгим трекингом.

Однако, как бы ни развивалась техника, фундаментальные принципы останутся неизменными. Никакой ИИ не заменит опытного мастера, который, сжав в руке лист, понимает, готов он или нет. Задача автоматизации — освободить этого мастера от рутины постоянного контроля вентилей и термометров, позволив ему сосредоточиться на тонкой настройке и оценке качества. В этом, на мой взгляд, и заключается правильный баланс между человеком и машиной в таком тонком деле, как приготовление табака для сигар.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

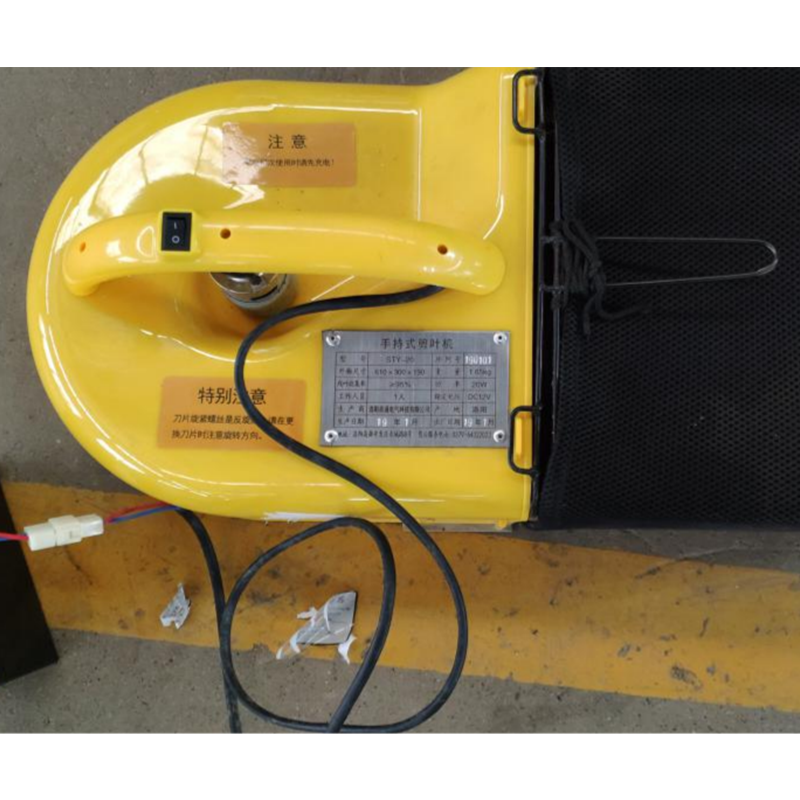

Перфорированная прополочная машина

Перфорированная прополочная машина -

Конденсационный газовый нагреватель горячей воды серии Черный камень

Конденсационный газовый нагреватель горячей воды серии Черный камень -

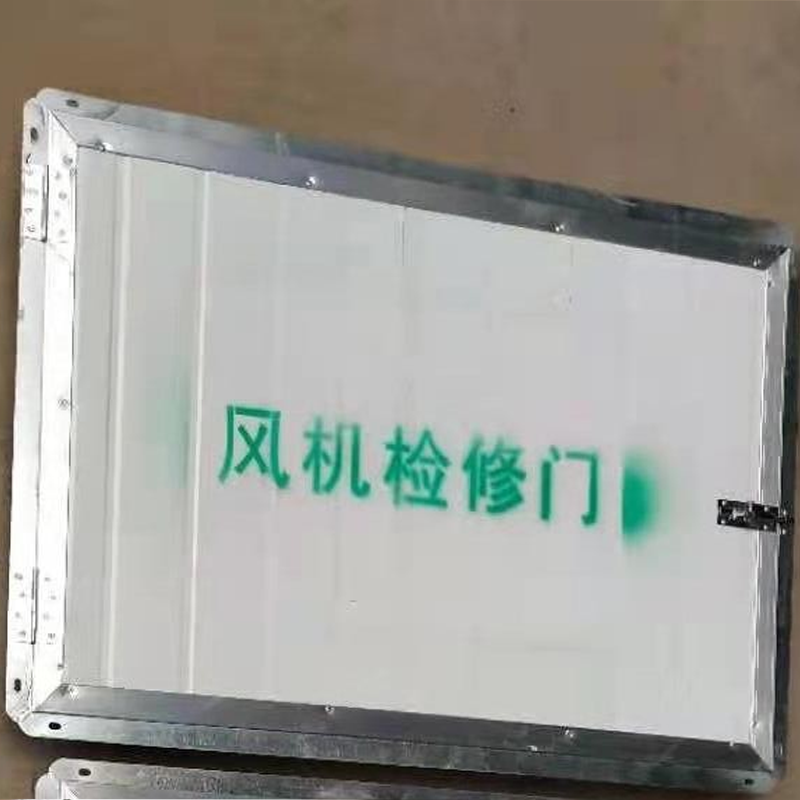

Дверь в гриль-зал

Дверь в гриль-зал -

Встроенная горелка на биомассе

Встроенная горелка на биомассе -

Внешняя горелка на биомассе

Внешняя горелка на биомассе -

Лоток для высадки рассады

Лоток для высадки рассады -

Служебная дверь

Служебная дверь -

Дымовая рама

Дымовая рама -

Гусеничный культиватор

Гусеничный культиватор -

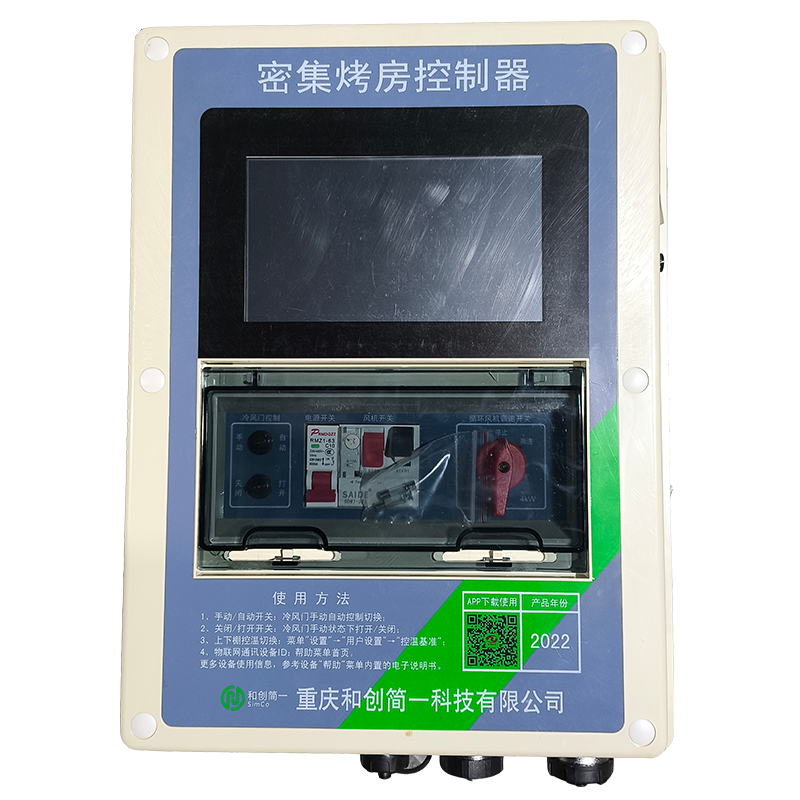

Контроллер

Контроллер -

Жаровня для переработки биомассы

Жаровня для переработки биомассы -

Жалюзи

Жалюзи

Связанный поиск

Связанный поиск- Цены на тепловые насосы с воздушным источником тепла в Китае

- Лучшие производители радиаторов в Китае

- Газовый настенный котёл для дома

- Заводы по производству сушилок для сигарного дыма в Китае

- Цены на установку систем вентиляции и кондиционирования в Китае

- Китайские производители настенных каминов

- Дверь в гриль-зал

- Автоматизированная комната для сушки сигар

- Цены на лотки для сноса саженцев в Китае

- Производители систем кондиционирования воздуха для общественных зданий в Китае